- Supongo que hace unos cuantos años (tantos ya ?¿?) no existía ni por asomo la misma información sobre el currículo, proyección, atribuciones y futuro de los estudios universitarios; ni siquiera una perspectiva similar del mundo laboral. La necesidad/tipología de los profesionales va cambiando con el transcurso del tiempo, con los cambios sociales, económicos, políticos e incluso los avances tecnológicos.

- En estos años "compulsos" en que la ingeniería civil/edificación en España (que era el 70-80% de probabilidad de nuestra salida profesional y de otros técnicos similares) está por los suelos hay que diversificar nuestros caminos, conocimientos y habilidades ; uno de ellos puede ser la metrología industrial (entre otros).

- Un ingeniero; desde mi punto de vista, debe ser un profesional con capacidad de adaptación/aprendizaje hacia cualquier tipo de disciplina técnica (lógicamente con ciertas limitaciones).El mercado de trabajo y los empleos para técnicos en metrología en el terreno de la fabricación industrial (sobre todo mecánica) está en auge y me animé a investigar un poco más sobre el tema.

- Os adjunto el temario de un curso elemental/básico de pago (para que podáis ver de que va el tinglado); muy evolucionado con respecto a la asignatura de "topografía industrial" que nos impartían en la universidad (sobre todo en lo relacionado con las máquinas de medición de coordenadas):

- Esta especialidad es de gran importancia en la industria manufacturera pues las dimensiones y la geometría de los componentes de un producto son características esenciales. La producción de los diversos componentes debe ser geométricamente homogénea, de manera que estos sean intercambiables aun cuando se fabriquen en distintas máquinas, plantas, empresas o, incluso, en distintos países.

- Se designa a la Metrología, como la ciencia que aglutina todas las mediciones que se realizan para comparar las características dimensionalmente perceptibles, de sólidos o de diversos fenómenos físicos que generalmente aceptan unidades de medición. Existen por tanto varios tipos de esta disciplina como: metrologia eléctrica, térmica, química, neumática, geométrica etc.

- Los laboratorios de este tipo de determinaciones deben cumplir ciertos requisitos en sus instalaciones, para que en cualquier momento puedan efectuarse con la mayor seguridad, mediciones y verificaciones con el mínimo error posible.

- Dadas las mediciones extraordinariamente pequeñas/complejas de las magnitudes que deben tomarse en consideración en el proceso de medición y prescindiendo de los errores personales, así como de los inevitables que se presenten en los aparatos de medida, para la instalación y montaje del laboratorio de metrología geométrica, deben cumplirse determinados requisitos en cuanto a: temperatura, humedad del aire, iluminación e instalación exenta de vibraciones y polvo.

- Las mesas de trabajo deben ser rígidas para que no sufran vibraciones al apoyarnos, así los aparatos de medición que están montados entre dichas mesas, no sufran alteraciones en su funcionamiento provocando error en la medición.

- El método de trabajo es similar al empleado en topografía de precisión o convencional; siendo necesario el conocimiento de teoría básica de medición e instrumentos ex profeso:

- Concepto de medición, sistemas de medición/unidades (métrico/internacional y anglosajón), teoría de errores ( provocados por la instrumentación/sistemáticos, por el operador/accidentales o cambios ambientales) y correcciones de aplicación.

- Instrumentos de muestreo/medición (mensura directa o indirecta/de ajuste previo). Clasificación por sistema de funcionamiento (mecánicos, ópticos, neumáticos, eléctricos, electrónicos y mixtos)

- Características de la instrumentación: tipo de medición, funcionamiento, sistema de graduación, legibilidad, capacidad/rango de medición y precisión.

- Conocimientos de estadística básica para realización de procedimientos de ensayo/muestreo.

- Se desarrolla también el concepto de patrones que son los objetos/aditamentos que materializan una unidad o una magnitud determinada, con el mayor grado de precisión posible y con la máxima inalterabilidad (regletas invar, mandriles, esferas, cilindros, discos etc).

- Los patrones de longitud materializan por ejemplo en un origen al metro (o la yarda), y en el taller, a un número determinado de milímetros o fracciones de milímetro.

- Arriba podemos observar patrones de disco fabricados con gran precisión y que permiten el contraste/exactitud de otros utensilios como Calibres Vernier con micrómetros. También patrones tampón para verificación de tamaños de rosca.

- En resumen se trata de utensilios utilizados en taller para contrastar que el elemento/objeto resultante, parte de él e incluso los moldes de su fabricación cumplen con los requisitos dimensionales de los ensayos establecidos.

- Los comparadores (ya sean de carátula/analógicos o digitales) son aparatos de medición indirecta (medición diferencial), que permiten efectuar la medida de una longitud por comparación después de calibrarse con un patrón que sirva de referencia (galgas patrón). Este instrumento no entrega valores de mediciones, sino variaciones (de ahí su nombre). Su exactitud esta relacionada con el tipo de medidas que se desea comparar, existiendo con resoluciones de 0.01 y .001 mm.

- Estos aparatos bajo diversas formas (ya sean de carátula/analógicos o digitales), son muy utilizados en los talleres y en las salas de metrología, dada la robustez y simplicidad de empleo en la mayor parte de ellos.

- El Calibrador Vernier está constituido por una regla de acero graduada, en cuyo extremo del lado origen de la escala se prolonga hacia bajo en forma de brazo preservando la forma de una escuadra, dicho brazo recibe el nombre de palpador fijo y es donde se apoya un lado de la pieza a medir. El otro lado de la pieza, que apoya en otro brazo/extremo llamado palpador móvil similar al anterior, forma otra escala graduada pero más pequeña llamada nonio o vernier, esta segunda escala o nonio, se desplaza longitudinalmente sobre la regla o escala principal tal modo que los escalones de ambos están una frente a la otra, es decir, la pieza colocada la entre los dos palpadores (móvil y fijo) determina una posición de la escala móvil con respecto al origen de la escala fija.

- La utilización correcta del calibre en la medida del exterior, interior y profundidad viene dictada por la buena práctica y la experiencia.

- El micrómetro (también conocido como tornillo micrométrico o palmer) es un instrumento de medición directa utilizado cuando se quieren hacer lecturas del orden de centésimas/milésima de mm. Consiste en disponer un tornillo montado sobre una tuerca que permanece fija; si se gira el tornillo una fracción en el sentido correcto se desplaza longitudinalmente una cantidad equivalente al paso de la rosca, si se dan dos vueltas al tornillo, éste habrá avanzado dos veces el paso de la rosca, ahora bien, si se da un cincuentavo de vuelta longitudinalmente el tornillo avanza un cincuentavo del paso de la rosca, si el tornillo se escoge de un paso de 0.5mm y a la cabeza se dispone una escala a todo alrededor dividida en 50 partes iguales para poder medir cincuentavos de vuelta, se podrán medir desplazamientos de 0.5/50= 0.01mm (una centésima de milímetro).

- Las partes principales de este aditamento son:

- Palpador fijo (de superficie plana lapeada y centrada)

- Escala principal.

- Palpador móvil (también llamado vástago)

- Tambor graduado,

- Matraca de fricción.

- y 7. Anillo de bloqueo del vástago (freno circular impide desplazamiento axial del tornillo micrométrico).

- Varios tipos de micrómetros se usan segun las magnitudes a medir: De exteriores (contacto de platillo, de arco profundo), digitales, de profundidades, de interiores...

- En ocasiones presentan errores de origen de cero, de paso del tornillo micrométrico/errores de división en los tambores de lectura y/o falta de de paralelismo/planeidad entre superficies de los palpadores de medida.

- Suelen calibrarse o verificarse para garantizar la corrección de sus medidas (existen metodologías específicas para ello).

- El gramil o calibre de altitud permite marcar distancias verticales, trazar y medir diferencias en alturas entre planos a diferentes niveles. Cuenta con un solo trazador o palpador (elemento que sube/baja), la superficie sobre la cual se apoya normalmente es una mesa de granito o una superficie metálica que actúa como plano de referencia para realizar los contrastes.

|

| Medidores de Altura con Vernier, con Carátula/Contador y Electrodigital. |

- Algunas de las características de los medidores de altura electro digitales (los mas utilizados):

- Los valores medidos se muestran en una pantalla de cristal líquido de modo que pueden obtenerse lecturas rápidas y libres de error.

- Pueden medir y trazar con una legibilidad de 0.001 mm.

- La auto calibración a cero permite fijar el punto a medir donde se desee, lo cual elimina la necesidad de calcular diferencias de altura.

- Funciona con baterías para operarlo libremente.

- Cuenta con la función de mantener datos facilitando ciertas operaciones de medición cuando las mediciones no son fáciles de leer por las posiciones en que se efectúan.

- Otros instrumentos comunes presentes en una taller de metrología (no lo desarrollamos): 1.- Calibres de herradura (doble/simple) , 2.- Alesámetros, 3.- Goniómetros , 4.- Rugosímetros 5.- Plantillas de radios, ángulos y roscas y 7.- Comparadores ópticos/proyector de perfiles.

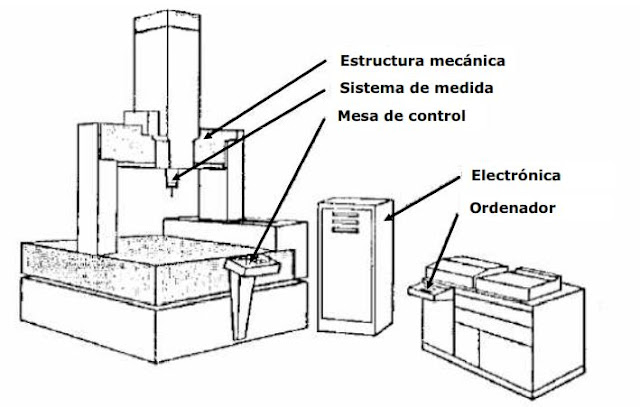

- Realizaremos un inciso sobre las Máquinas de Medición por Coordenadas (CMM) que pueden ser definidas como "aquellas que emplean tres componentes móviles que se trasladan a lo largo de guías con recorridos ortogonales, para medir una pieza por determinación de las coordenadas X, Y y Z de los puntos de la misma -> esto se consigue por medio de un palpador de contacto (o sin él) y un sistema de medición del desplazamiento (escala), que se encuentran en cada uno de los ejes".

- Por tanto y a "grosso modo" se miden puntos en el espacio (a partir de un origen) y su potencia radica en la capacidad de calcular a partir de dichos registros: distancias, posiciones relativas, ángulos, formas etc.

- Existen MMC´s de 3 coordenadas (ejes xyz), de una única coordenada horizontal (o M1CH) y otras de 2 coordenadas (bidimensionales) menos utilizadas que las anteriores.

- Hay varias partes diferenciadas en estos dispositivos (ver viñeta superior) y configuraciones distintas de las MMC 3D (ver abajo):

- Las MMC cubren rangos de medida muy amplios:

- Modelos compactos para medición de piezas pequeñas.

- Modelos de gran capacidad para medición de grandes volúmenes (Tipo Gantry).

- Poseen variedad de cabezales de contacto y ópticos que permiten la medición de piezas complejas y con zonas de difícil accesibilidad.

- Los procedimientos de medición y procesamiento de datos de las CMM, poseen una serie de características: Primeramente se tiene un sistema de posicionamiento que provoca que el cabezal de medida, alcance cualquier posición en X, Y o Z; este sistema de posicionamiento puede ser accionado a través de unos motores, que a su vez, poseen unos codificadores ópticos rotatorios, los que producirán una señal adecuada para activar un contador que incrementa su número en relación a la posición del eje con respecto de su origen.

- El sistema dispondrá además de un palpador que al ser accionado, hará que los datos del contador del sistema de posicionamiento sean trabajados por la unidad principal de la CMM y se transformen en coordenadas y además se apliquen las fórmulas programadas para después desplegar los datos en una pantalla de cristal líquido. Los software comerciales básicos de éstas máquinas cuando menos, manejan los elementos geométricos regulares como son el punto, la línea, el plano, el círculo, la esfera, el cilindro y el cono.

|

| TIPO PUENTE MÓVIL. LA MAS COMÚN. |

- La máquina de medición por coordenadas de Puente Móvil (arriba) es la más utilizada en la industria. Gracias a este tipo de arquitectura se han podido crear máquinas con volúmenes de medición muy grandes; a modo de ejemplo, las más pequeñas tienen 0,1 dm3 y las más grandes 8 m3, este es el límite al que es posible medir con el puente móvil de forma eficiente. El movimiento de los ejes de las máquinas con puente móvil se puede tener como manual o digital.

- El éxito de este tipo de máquinas se debe básicamente a una serie de factores:

- La accesibilidad a la pieza que se tiene que medir.

- Ergonomía.

- Rendimiento dinámico.

- Rendimiento metrológico.

- Estructura isostática (normalmente no necesita fundamentos).

- Fácil manejo.

- Volúmenes de medición adecuados para la medición de componentes complejos.

- Dimensiones compatibles con los centros de producción más comunes.

- Además, el gran número de CMMs de puente móvil que se instalan cada año en todo el mundo, ha promocionado el desarrollo de accesorios y opciones que han mejorado aún más la versatilidad de este tipo de arquitectura.

- Las CMM con tipo de arquitectura Gantry (abajo) permiten crear auténticos “gigantes” de este sector ; con esta variedad se han podido crear máquinas con un volumen de medición mayor a 100m3. Debido a las dificultades técnicas que se tienen que superar para crear estas enormes CMMs, se produjo una verdadera lucha con la tecnología para diseñarlas -> este diseño se utilizaría más tarde para máquinas en serie. Incluso si no se utilizan tanto como las de puente móvil, las CMM Gantry son el único instrumento de medición para medir con precisión componentes muy grandes como los motores grandes o las complejas estructuras aeroespaciales.

- Otra tipología utilizada son las de brazo articulado de medida: son extremidades que puedes llevar a medir a la pieza que te interese, buscando una buena zona de agarre para posteriormente calibrar y medir, estos aditamentos no son muy precisos pero pueden ser la única opción de medir en una situación especial. Por tanto tienen incertidumbre alta (menos precisión) aunque gran movilidad.

- Los brazos horizontales (ya sean únicos o múltiples/ver abajo) necesitan para su instalación de mayor espacio y permiten explorar grandes rangos de medición y tienen buena accesibilidad. Son utilizados normalmente en automoción y obtienen precisiones de hasta centésimas de mm.

- El uso de las CMM supone gran número de ventajas entre las que destacan:

- Aumento de productividad en las mediciones tanto para geometrías sencillas como sobre todo para geometrías complejas (reducción de tiempos de medición).

- Mejora de la precisión

- Posibilidad de control estadístico

- Almacenamiento de datos y generación automática de informes

- Tienen también una serie de inconvenientes:

- Necesidad de personal cualificado formado.

- Inversión elevada.

- Actualizaciones de programas/mantenimiento de la instalación.

- Tiempos de programación elevados que se justifican sobre todo para la medición repetitiva en serie.

- No obstante pese a estos inconvenientes, este tipo de recursos son los más extendidos en la industria y su integración en el proceso productivo supuso en su día una auténtica revolución en el proceso de verificación dimensional.

- Finalmente la disciplina dentro de la metrología mas identificada con nuestra posición es la Medición de Magnitudes sin Contacto.

- Una de las técnicas más utilizadas es la denominada metrología por vía óptica con la que actualmente existen en el mercado aparatos que consiguen precisiones de 2 micras, 300 aumentos y cuentan con cámaras a color de alta resolución y zooms con enfoque automático. Estos sistemas son la evolución de los proyectores de perfiles tradicionales.

- La gran ventaja de la medición óptica es su rapidez. Cada vez es más importante reducir los tiempos de medición para poder reducir los costes y acortar los plazos de entrega para poder dar una respuesta rápida.

- Estos sistemas permiten medir en 2D, 3D con software de medición (COSMOS) o comparativa CAD (Metrolog, PCDMIS o software propio de los fabricantes). Las digitalizaciones en 2D se consiguen con una gran precisión y rapidez, de forma automática, por que la máquina se encarga de reconocer el contorno y perfilarlo sin ninguna ayuda del operador.

|

| MAQUINA DE MEDICIÓN DE MICROPIEZAS F25_CARL_ZEISS |

- Esta tecnología, que por el momento ofrece todavía algunas dudas respecto a la medición en 3D, se está comparando con la fotogrametría, el escáner láser y la luz blanca, que son otras tecnologías contrastadas. Por el momento se ha optado por instalar en los sistemas de visión, sondas TP2 de contacto, para complementar las mediciones 3D.

- Los sistemas ópticos se fundamentan en el cálculo de la profundidad mediante la técnica de triangulación (os resulta familiar ?¿?). Un sistema óptico activo siempre consta, como mínimo, de 2 elementos en el cabezal de medida: un emisor de luz y un receptor, estos están separados entre sí en una distancia d conocida y forman entre sí unos ángulos determinados. El sistema emite luz hacia la superficie que se pretende medir y ésta la refleja, llegando parte de esta reflexión al receptor. Conociendo la dirección del rayo emitido y la del rayo recibido se pueden resolver las dimensiones del triángulo formado y, por tanto, obtener la profundidad del punto inspeccionado. La principal ventaja de estos sistemas es que la medición se realiza sobre la superficie misma de la pieza y no necesita, compensación de radio.

- En el Escáner con Luz Blanca el fundamento de la medida consiste en la proyección un haz de fotones, éste se refleja en la pieza y vuelve al lector del scanner ->en ese momento, el lector captura la luz y establece la coordenada del punto en donde se ha producido la reflexión (a grandes rasgos). La principal ventaja es que pueden digitalizar un área completa sin mover ningún cabezal y obtener en una sola captura más de un millón de puntos situados sobre la superficie de la pieza. Su precisión es similar a la del láser, pero no podemos ver lo que estamos escaneando en tiempo real. Según vamos sacando fotografías debemos ir alineándolas mediante software para comprobar que estamos digitalizando correctamente.

- Después de este proceso, se utilizan diversos programas para trasnformar estos puntos en mallas de triángulos, en dónde cada triángulo forma un diminuto plano (intervienen factores como la tolerancia del escáner, la tolerancia del mallado de los triángulos, etc).

- Una vez que se dispone de la malla de triángulos, existen programas específicos para ingeniería inversa, que permiten seccionar los triángulos, suavizarlos, proyectar sobre ellos curvas, obtener perfiles, etc. Todo ello se convierte a datos que posteriormente utilizaremos para la creación de cuerpos 3D en un entorno CAD . También existe la posibilidad de construir modelos en el software que facilita el tratamiento de triángulos, pero normalmente no tienen tantas posibilidades como un software CAD.

- Los Escáneres Láser juegan un papel clave en la garantía de calidad. La captura digital 3D de formas y superficies utilizando láseres es un proceso muy preciso y que no requiere esfuerzo. Puede acoplarse rápida y fácilmente como un sensor a un brazo de medición o puede trabajar con la máxima precisión como parte de un sistema Laser Tracker o una máquina de medición de coordenadas fija. El software genera datos 3D en tiempo real a partir de la nube de puntos creada por el escáner y reconoce inmediatamente las desviaciones respecto a los datos CAD.

- A través de estos equipos podemos comprobar si un objeto de medición se corresponde con sus valores nominales. Las áreas de aplicación son muy amplias: control de entrada de piezas de proveedores, comprobación de moldes y herramientas o mediciones de contorno son solo algunas de las típicas aplicaciones en la industria.

- Las aplicaciones principales (inspección y control) de estas disciplinas se barajan en el sector aeronáutico, automotriz, en puesta a punto de lineas de montaje etc -> en fin otro mundo más......

- También es un sector (al igual que el topográfico) en constante avance tecnológico: los fabricantes de maquinas CMM han ido añadiendo mejoras para poder facilitar el uso de las máquinas tridimensionales en taller y otros lugares de producción, en las células de mecanizado, estampación, inyección, etc. y de este modo poder tener un control en tiempo real y retroalimentar a los sistemas de fabricación en caso necesario para corregir los errores. En definitiva: ganar tiempo al tiempo, reducir las mermas y devoluciones.

- Una alternativa real ?¿? Porque no ?¿? -> no se diferencia mucho de las tareas que realizamos habitualmente; aunque si es verdad que es necesaria una buena formación, ya que son temas muy específicos....

- Hasta pronto.

- By Rah.